随着新能源汽车产业进入高质量发展阶段,三电系统(电池、电机、电控)的可靠性、安全性与散热效能成为行业竞争核心。近日,国内专业胶黏剂企业针对三电系统核心需求,推出覆盖电池、电控全场景的专用胶产品矩阵,以高粘接强度、优异导热性、长效耐老化等特性,为新能源汽车三电系统安全运行 “保驾护航”。

电池系统用胶:筑牢安全与散热双重防线

电池作为新能源汽车的 “能量心脏”,其结构固定、散热效率与密封防护直接关系整车安全。此次发布的电池用胶系列,针对性解决四大核心需求:

1. 结构粘接:PU8262 聚氨酯结构胶

专为电芯粘接固定设计,粘接强度突破 8MPa(铝片 / PET 膜粘接),远超行业常规 7MPa 标准。产品采用室温固化技术,30 分钟即可表干,搭配蓝、黄双组分三色混合设计,肉眼可直接判断混合效果,大幅提升施工效率。同时,其通过 UL94 V-0 阻燃认证,且符合 RoHS2.0、REACH 及汽车限定物质要求,在双 85 环境(85℃、85% 湿度)1000 小时、冷热冲击 1000 次测试中,粘接性能衰减不超过 20%,确保电池结构长期稳定。

2. 导热散热:PU8592 导热结构胶与 SS6228 导热硅凝胶

针对电池包散热需求,两款导热胶覆盖不同场景:PU8592 系列提供 0.8-2.0W/m.K 多档位导热系数选择,粘接强度最高达 9MPa,适配电池底部与散热铝板粘接、模组与液冷管贴合;SS6228 硅凝胶则以 “高可靠性” 为核心,耐受 – 40℃~125℃冷热冲击 1000 循环、150℃高温老化 1000 小时,极低挥发份设计避免电池内部污染,适用于对稳定性要求严苛的高端车型。

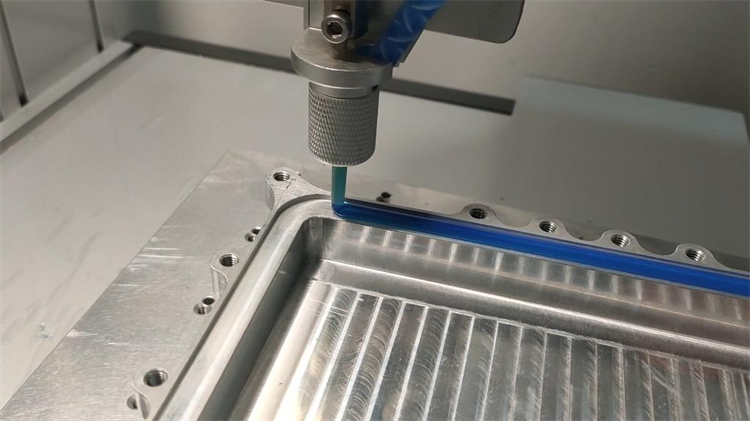

3. 密封防护:SMP311 与 SMG533-T 密封胶

两款密封胶均可替代传统模切垫片,实现电池包壳体 IP67/IP68 级防水。其中 SMP311 单组分设计操作便捷,4℃~40℃环境下可直接用胶枪挤出,10-30 分钟表干后表面可喷涂上色,与金属、陶瓷、PVC 等多基材无需底涂即可粘接;SMG533-T 则以 “快固化” 为亮点,表干时间≤10 分钟,固化深度是普通硅酮胶的 2 倍,同时具备优异绝缘性(体积电阻率≥1×10¹³Ω・cm),适配高节拍生产线需求。

4. 灌封保护:SLF385-N 与 PU084 灌封胶

SLF385-N 导热灌封胶主打 “高效固化”,25℃环境下 2 小时即可固化,导热系数 0.9W/m.K,为电池模组提供导热与绝缘双重保护;PU084 发泡灌封胶则针对圆柱电池模组设计,低密度(0.2-0.35g/cm³)特性减轻电池重量,流平性好且高绝缘,阻燃等级达 UL94 V-0,兼顾轻量化与安全性。

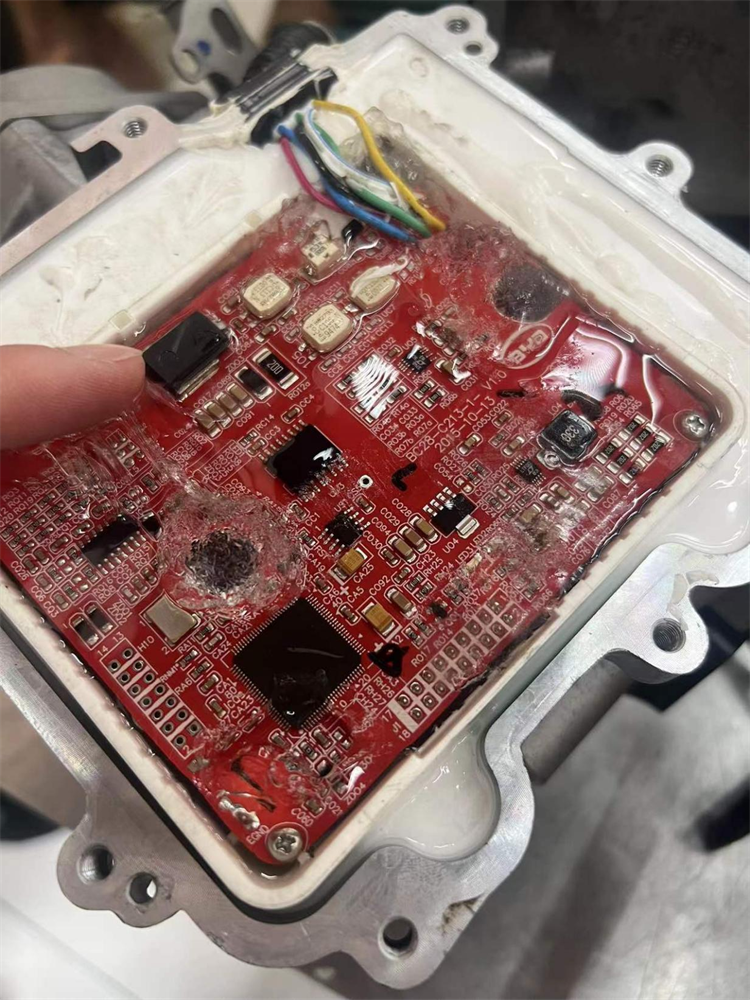

电控系统用胶:守护 “大脑” 稳定运行

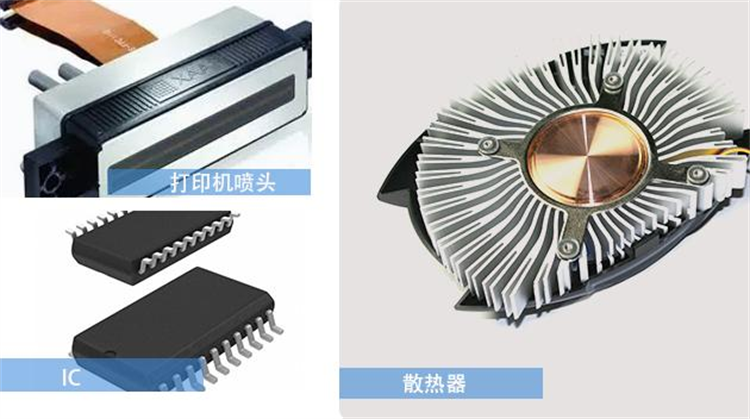

电控系统作为三电系统的 “指挥中枢”,对密封、灌封及导热粘接的精度要求极高,此次发布的三款产品形成完整防护方案:

SS8245 CIPG 平面密封胶:单组分热固化设计,150℃下 30 分钟即可固化,挤出性≥30g/min 且成型不塌陷,压缩永久变形≤15%,适配电控壳体平面密封,长期耐受高低温环境。

SLO941 IGBT / 传感器灌封胶:高透明特性确保元器件可视化,低粘度易流平,固化后不粘接且易脱模,方便后期返修;耐紫外线、耐臭氧且防水性优越,为 IGBT、传感器等核心部件提供长效防护。

SMG261 线路板防护胶:室温固化无需加热,5-20 分钟快速表干,涂覆后 PCB 板元器件清晰可见,具备防盐雾、防霉菌、防震等多重性能,绝缘性与耐候性满足电控线路板全生命周期需求。

两轮车专属方案:PU8592 系列适配小动力场景

针对两轮电动车(电动自行车、电摩)控制器与充电器的小型化、高集成需求,此次同步推出 PU8592-W 控制器灌封胶与 PU8592-M 充电器灌封胶。两款产品均具备 UL94 V-0 阻燃认证,导热系数分别达 0.5W/m.K、0.6W/m.K,在 – 40℃~85℃温度范围内性能稳定,且无卤环保、自消泡不发泡,适配两轮车狭小空间的灌封防护需求。

全矩阵赋能产业:环保与性能双达标

此次发布的 15 款三电系统用胶产品,均通过 RoHS2.0、REACH 等国际环保认证,无溶剂、低 VOC 设计符合新能源汽车绿色生产趋势。从电池结构固定到电控防护,从乘用车到两轮车,产品矩阵实现三电系统全场景覆盖,既满足车企对安全性、可靠性的核心诉求,也为新能源产业高质量发展提供关键材料支撑。

未来,企业将持续迭代胶黏剂技术,围绕 “更高导热、更长寿命、更轻量化” 方向研发新品,进一步助力新能源三电系统性能升级。